Prevención de riesgos laborales en fabricación de cementos

Índice de contenidos

- Principales riesgos laborales en fábricas de cemento

Manipulación de explosivos: El proceso de extracción de la materia prima, como la piedra caliza, puede requerir el uso de explosivos. Este es un riesgo significativo debido a la posibilidad de explosiones no controladas, incendios, o daños físicos durante las operaciones de detonación.

Ambiente pulvígeno: La manipulación y el transporte de materiales como el polvo de cemento, sílice y otros productos químicos en el proceso de producción crean un ambiente cargado de partículas en suspensión. La exposición prolongada al polvo puede provocar enfermedades respiratorias graves como la silicosis, asma o bronquitis crónica.

Exposición al ruido: Las fábricas de cemento suelen operar maquinaria pesada (trituradoras, molinos, hornos rotatorios) que genera niveles elevados de ruido. La exposición continua a ruidos superiores a los 85 dB puede causar pérdida auditiva permanente o temporal.

Vibraciones: El uso de maquinaria pesada también puede generar vibraciones significativas, que, a largo plazo, pueden afectar la salud del trabajador, causándole problemas musculoesqueléticos o trastornos en el sistema circulatorio (síndrome de vibración mano-brazo, por ejemplo).

Trabajo en espacios confinados: En la fábrica, hay áreas de difícil acceso, como silos, calderas, túneles de ventilación o sistemas de extracción de polvo, que requieren que los trabajadores realicen tareas en espacios confinados. Estos espacios pueden tener riesgos de asfixia, falta de oxígeno, exposición a gases tóxicos o riesgo de atrapamiento.

Trabajos en altura

Exposición a productos químicos: Durante el proceso de fabricación del cemento, los trabajadores pueden estar expuestos a sustancias químicas peligrosas, como óxidos de nitrógeno, dióxido de azufre, cloro y metales pesados. Estos productos pueden causar problemas respiratorios, irritación de la piel, ojos y problemas a largo plazo si no se controlan adecuadamente.

Riesgos ergonómicos: El manejo de materiales pesados, trabajo en posturas forzadas o repetitivas, así como el levantamiento manual de cargas, pueden generar trastornos musculoesqueléticos, como hernias, lesiones en la espalda y en las articulaciones.

Riesgos eléctricos y de incendio: Las instalaciones eléctricas, el uso de maquinaria pesada y la presencia de materiales inflamables aumentan el riesgo de accidentes eléctricos y de incendios, especialmente si no se mantienen correctamente las instalaciones.

- ¿A qué nos referimos cuando hablamos de ambiente pulvígeno?

Un ambiente pulvígeno hace referencia a un entorno laboral o industrial en el que se encuentran partículas finas (polvo) suspendidas en el aire. En el caso de las fábricas de cemento, este polvo proviene principalmente de los procesos de molienda y trituración de las materias primas, así como del propio polvo del cemento que se produce en la fabricación.

Este tipo de ambiente se caracteriza por la presencia de partículas muy pequeñas que pueden ser inhaladas por los trabajadores, lo que representa un riesgo significativo para la salud respiratoria. El polvo de cemento, por ejemplo, contiene sílice cristalina, que puede provocar enfermedades pulmonares graves, como la silicosis, una enfermedad pulmonar crónica que es causada por la inhalación repetida de partículas de sílice.

El control de estos ambientes requiere medidas de ventilación adecuada, el uso de equipos de protección respiratoria (como mascarillas o respiradores), y sistemas de extracción de polvo para minimizar la exposición al polvo en suspensión.

Riesgos específicos y su prevención en el sector cementero

Se exponen aquí algunos de los riesgos específicos en los escenarios en que se desarrolla la actividad del sector cementero, sobre todo algunos de alta peligrosidad y las medidas de prevención que se pueden y deben aplicar para minimizar sus consecuencias para la salud de los trabajadores.

A modo general, hay que señalar algunos riesgos comunes en todas estas fases de producción:

- Caídas al mismo o distinto nivel provocadas por tropiezos con objetos o materiales, suelos inestables, suelos resbaladizos.

- Golpes, de distinta consideración, provocados por desplomes o desprendimientos, herramientas, maquinaria, objetos inmóviles, etc..

- Atrapamientos por maquinaria.

- Sobreesfuerzos.

- Inhalación de polvo y gases de combustión.

- Atropellos.

- Vibraciones .

- Contactos eléctricos directos o indirectos.

- Ruido.

- Los producidos como consecuencia de condiciones climáticas extremas.

Según el escenario en que se produzcan, la gravedad de las lesiones es de muy distinta consideración, desde leves a muy graves e incluso fallecimiento del trabajador.

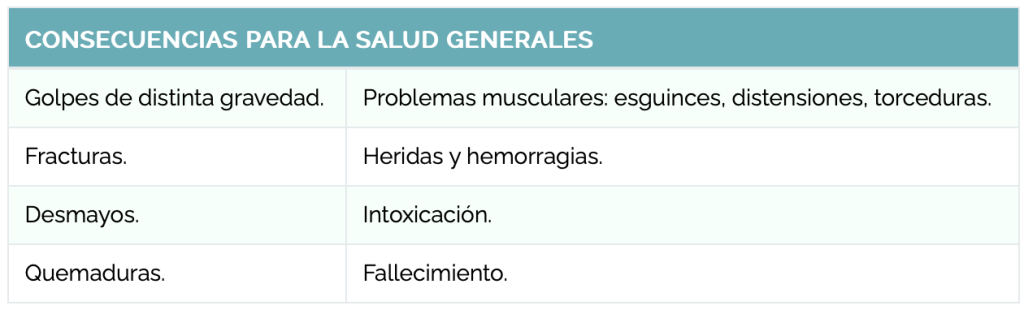

Así, las consecuencias para la salud por accidentes sufridos en la industria cementera, son de forma general:

A continuación, veremos como ejemplo, dos de los riesgos de mayor peligrosidad en el sector cementero, comunes a muchas de las tareas que se realizan en canteras y fábricas, y las medidas de prevención que se deben adoptar para evitar accidentes relacionados con ellos.

- Explosiones e incendios.

- Espacios confinados.

Explosiones e incendios

Uno de los riesgos de mayor peligrosidad en las instalaciones de las fábricas cementeras son los derivados por el uso de materiales explosivos.

Una explosión, tanto controlada como accidental, puede provocar graves daños tanto durante la deflagración como por la onda expansiva que provoca.

En las canteras, por ejemplo, la barrenación, o colocación de las barrenas, y su detonación son tareas habituales para extraer la materia prima que, en forma de fragmentos, se transportan hasta las trituradoras.

Los riesgos asociados a las explosiones son:

- Incendios y explosiones generadas en por manejo inadecuado de material explosivo o por la existencia de cargas electrostáticas o material susceptible de producir fuentes de ignición.

- Proyecciones de partículas a gran velocidad y en ocasiones de gran tamaño.

- Exposición a temperaturas extremas.

- Polvo en suspensión.

- Caída de objetos por desplome o derrumbe, al trabajar cerca de frentes o taludes superiores.

- Niveles altos de ruido y vibración.

- Golpes, atrapamiento, enterramientos y aplastamientos.

Medidas de prevención de riesgos asociados a las explosiones

Las medidas de prevención de riesgo por explosiones o deflagraciones son:

A) En cuanto a las personas

El material explosivo o ignifugo debe ser manipulado exclusivamente por artilleros autorizados, específicamente formados en manipulación y colocación de los explosivos y en la distribución de los mismos y sus detonadores.

Esta persona es quien deberá portar la llave del disparador, en condiciones de seguridad y debidamente protegida para evitar disparos accidentales.

- Comprobar y cerciorarse de que no hay personal en la zona de voladura.

- Mantener informado a todo el personal coordinándose todos los trabajos.

- Todos los trabajadores deberán leer y entender las instrucciones y la información relativa a la seguridad.

- No fumar ni llevar artículos de fumador, así como cualquier aparato susceptible de constituir una fuente de ignición (teléfonos etc..).

- La utilización de refugios de espera debe ser obligatoria.

- Las voladuras deben ser señalizadas tanto con señales como con avisos acústicos, y con antelación suficiente para que todos los empleados puedan protegerse.

- Una vez realizada la voladura, debe comprobarse el frente volado y reconocer la zona para revisar si es segura.

- Deberá mantenerse una distancia de seguridad y tener en cuenta los tiempos de combustión de las mechas.

- No encender fuego ni acercar o almacenar con materiales inflamables o fácilmente combustibles en el interior o en las proximidades.

- No entrar en los almacenamientos con objetos susceptibles de producir chispas o fuego.

- Instalar equipos permanentes de detección y extinción.

Los trabajadores deberán usar equipos de protección individual (EPIs) específicos y en perfecto estado.

Equipos de protección individual Explosiones/incendios

- Casco de seguridad.

- Mascarillas o pantallas faciales.

- Protectores auriculares.

- Cremas de barrera.

- Guantes.

- Calzado disipador de cargas electrostáticas.

- Equipamiento de vestuario EOD (Explosive Ordnance Disposal).

b) En su almacenamiento y traslado:

La empresa se proveerá de material explosivo comprándolo a fabricantes homologados con marcado CE y documentos necesarios.

- Trasladar los explosivos en sus envases originales.

- Deberán evitar acciones que den lugar a aumento de temperatura, rozamientos y choques sobre los materiales explosivos.

- Se suspenderán los trabajos cuando se forme y amenace tormenta con descarga eléctrica en las inmediaciones.

- Trasladar separadamente los detonadores de las cargas.

- Loa almacenes de material explosivo o incendiarios deben contar con la ventilación adecuada, tener pararrayos y estar convenientemente señalizados.

- Solo podrá almacenarse la cantidad estipulada legalmente.

Espacios confinados

Las instalaciones de una fábrica cementera, cuentan con una gran variedad de maquinaria y entre ella, mucha que obliga, durante tareas de mantenimiento, limpieza o reparación, a realizar labores en espacios confinados, como, por ejemplo, silos y tolvas, hornos, torres de ciclones, etc., que, además de tener un espacio de trabajo muy reducido, tienen entradas y salidas de pequeño tamaño que dificultan enormemente el rescate en caso de accidente.

Riesgos específicos

Algunos de los riesgos específicos asociados a las tareas en el interior de espacios confinados son:

- Riesgos producidos por equipos que pueden ponerse en marcha de forma inesperada.

- Atrapamientos, choques y golpes, por distintos elementos y por las dimensiones reducidas del espacio de trabajo y de las bocas de entrada y salida.

- Electrocución por contacto con partes metálicas que accidentalmente pueden estar en tensión.

- Riesgos ambientales como exposición a altas o bajas temperaturas, ruido, vibraciones, etc.

- Accidentes por iluminación deficiente.

- Fatiga.

- Problemas de falta de comunicación entre el interior y el exterior de la instalación.

Además, estos espacios tienen riesgos asociados muy concretos entre los que destacan como específicos:

Asfixia

La asfixia es la consecuencia de la falta de oxígeno provocada por su ausencia o por un desplazamiento de este por otro tipo de gases.

Incendio y explosión

Estos recintos favorecen la creación de atmosferas inflamables debidas a evaporación de disolventes, reacciones químicas, o presencia de otras sustancias utilizadas durante los procesos de fabricación, como los distintos aditivos utilizados dependientes del tipo de cemento.

A efectos de seguridad se considera que un espacio confinado es muy peligroso cuando exista concentración de sustancia inflamable por encima del 25% del límite inferior de inflamabilidad.

Intoxicación

- Cuando en la atmosfera interior del espacio confinado de concentran productos tóxicos, la exposición a estos puede causar intoxicaciones agudas o enfermedades respiratorias graves.

- Las sustancias tóxicas presentes en un recinto confinado pueden ser gases, vapores o polvo fino en suspensión.

- El origen de una atmósfera tóxica puede tener orígenes diversos, como la existencia del agente contaminante por requerimientos de fabricación o por generarse este como fruto de las tareas que se realizan en su interior.

- Suelen ser intoxicaciones de gravedad al ser alta la concentración de las sustancias por la propia limitación del espacio, aunque si la concentración es baja, con la consecuente dificultad de detectarla, puede dar lugar a enfermedades profesionales por repetidas exposiciones al elemento tóxico.

- Hay que tener en cuenta que además de sustancias toxicas, podemos enfrentarnos a otras que son irritativas o corrosivas, como el cloro o el amoniaco.

Para prevenir y paliar estos riesgos, es necesario:

- Antes de entrar, analizar la atmósfera interior para comprobar su peligrosidad: existencia de sustancias tóxicas y/o inflamables y si existe suficiente oxígeno.

- Monitorización continuada de medición de atmosfera interior (gases, oxigeno, límites de explosividad, temperatura y humedad).

- Tanto el descenso como los trabajos en el interior se efectuarán con la vigilancia permanente en el acceso del encargado: Presencia mínima de dos personas durante todo el tiempo de operativa.

- Presencia de recurso preventivo que vigile el cumplimiento de las medidas preventivas.

- Entrar con los medios y equipos necesarios como, por ejemplo: ventilación continua suficiente, iluminación, protecciones personales, herramientas especiales, arnés con cuerda de salvamento desde el exterior.

- Deberá refrigerarse el ambiente de trabajo antes de iniciar la operación.

- En caso de atmosfera ATEX, se deberá evitar la ignición de la atmósfera explosiva: Se deben eliminar las llamas, superficies calientes, chispas de origen mecánico y/o eléctrico, descargas electrostáticas, sobrecalentamientos por fricción mecánica de los materiales eléctricos, motores térmicos, etc.

- Si es requerida la realización de trabajos de fuego deberá desgasificarse y limpiarse el espacio confinado antes de la realización de trabajos.

- Deberá tenerse en cuenta el estrés térmico y el espacio reducido con posturas forzadas, planificando los tiempos de trabajo en el interior y los descanso, y control de los mismos por el encargado de la operativa.

- Disponer un equipo de rescate en el exterior con trabajadores formados en rescate y primeros auxilios.